Für Darstellung

in höherer Auflösung auf das jeweilige Bild klicken

|

Unterbereich total:

Die Laufflächen der Höhenräder habe ich mit Umleimer bebügelt,

dies ist

jedoch seitens Funktionalität nicht notwendig, da Alu auf Teflon gut

gleitet. Sieht m.E. aber besser aus. Die Enden der gebogenen 20*10mm

Rohre haben Multiplexkappen erhalten, so gibt es keine offene Kanten

mehr.

Was man im Bild erahnen kann: Die Spiegelzelle ist unten geschlossen:

Schwarzer

Jeansstoff wurde mit Klett befestigt, um Streulicht von unten

auszusperren. Dies ist für den hoffentlich bald möglichen finalen

Startest notwendig. Bei belegtem Spiegel wird unten alles offen

bleiben. Falls das Teleskop einmal in Wüstengebieten zum Einsatz kommen

sollte, kann der Stoff gegen Flugsand jederzeit wieder angeklettet

werden.

|

|

Rockerbox:

klassisch ausgeführt. Dort, wo aus stabilitätsgründen Material

weggenommen werden kann, wurde fleissig ausgesägt.

Seitenteile aus 18mm, vorne und hinten 12mm, Bodenbrett 21mm Birke

Multiplex.

|

|

Rockerboden und Basisdreieck:

Der Ausschnitt wurde so groß wie sinnvoll möglich ausgeführt; es ist

eine Gratwanderung zwischen Materialersparnis und Stabilität. Da der

OTA des Teleskops unter 15 kg liegt, ist die mechanische Belastung

nicht sehr hoch.

Das Basisdreieck besteht aus (von vorherigen Bauten vorhandenen) 10mm

Carbonstangenstücken

(Drachenbau), die mit Expoxid in die Holzstücke eingeklebt sind. Das

schwierigste war, die Bohrungen im richtigen Winkel einzubringen, Mit

Bohrständer hatte dies gut geklappt.

Gleitmaterial ist Resopal, mit einer billingen Baumarkoberfräse als

Ring ausgeschnitten. Das Resopal habe ich vom örtlichen Schreiner, 3

Abfallstücke hatte ich (reicht für 3 Dobson) für insgesamt 4

Euro gekauft.

|

|

Hutanbauteile:

Alu und Holz sieht Chic aus - meine Meinung. Das OAZ-Brett besteht aus

2mm Alublech, geflazt und genietet. Die Aufnahme für den Rigel besteht

aus dem gleichen Material. 2mm Blech auf die engen Radien biegen ist

nicht

ganz einfach, mit etwas Übung geht aber auch dies.

|

|

So sieht es aus, wenn alles

aufgerüstet ist:

Ein fettes Okular im OAZ, der Rigel etwas versetzt, so dass man ohne

Problem peilen kann, daneben der 8*50 Winkelsucher.

Über den Gebrauchtmarkt konnte ich diesen (mit aufrechten und

seitenrichtigem Bild) für 40 Euro erwerben. Jedoch ohne Aufnahme.

Ein Papprohr mit CFK unklebt bildet dies Aufnahme, justiert wird mit

M4-Nylonschrauben. Vorne im Papprohr habe ich den Durchmesser mit

eingeklebten Ring

vermindert, ein Gummiring hält den Tubus dort und lässt

Justageverstellungen zu.

|

|

Die Sucherbefestigung

erfolgt durch Klemmung mit Schnellspanner. 2mm Alublech wurden gebogen,

etwas eingesägt und verschränkt, so daß ein definierter Anschlag zum

Hutring gegeben ist.

Der Sucher kann an beliebiger Stelle sowohl am oberen oder unteren

Hutring befestigt werden. Da der Dobson insgesamt etwas "hecklastig"

ist, wird der Sucher am oberen Ring zum Einsatz kommen.

|

|

Gitterrohrstangen:

Um den Schwerpunkt möglichst niedrig zu bekommen, heist es oben Gewicht

sparen. Bei den Stangen bringt jedes Gramm nicht soviel wie am Hut,

aber doch merklich, sofern man ein paar 100g sparen kann.

Aluminiumstangen sind zweckmäßig, günstig und leicht zu verarbeiten,

Carbon jedoch deutlich leichter. Nur: Carbonstangen sind extrem teuer!

Für mein Teleskop wären für 8 Stangen mehrere hundert Euro notwendig

gewesen. Ich bin nicht bereit, für die Stangen so viel Geld auszugeben.

Eine

Anzeige über Nordic Walking-Stöcke aus Carbon (100%, kein

Carbon-Glasfasergemisch o.ä.), das Paar für 20 Euro

brachte mich auf die Idee, es damit zu versuchen.

Die Stöcke in der Hand stellte sich die Frage: wie zerlegen, ohne zu

zerstören?

So klappt es: an den Griffen zunächst den Korküberzug

entfernen (Aufschneiden und abziehen). Das Plastik erhitzen (z.B. mit

Heißluftfön, ob kochendes Wasser reicht wäre auszuprobieren), den Griff

umwickeln

(um sich nicht die Finger zu verbrennen) und mit drehenden Bewegungen

abziehen - e voila!

|

|

Die längsten Nordic Walking Stöcke waren mit 125cm angegeben, nimmt man

die Spitze

und den Griff

weg, bleiben ca. 110cm übrig - zu wenig für den 17-Zöller.

Deshalb wurden die Stöcke unten um ca. 20cm mit Alurohr verlängert. Auf

Höhe der Räder und des Schwerpunkts schadet eine Aluverlängerung

aus Balancegesichtspunkten nicht.Wie

verbinden? Die Carbonstäbe sind konisch mit am Übergang zur

Spitze ca. 8mm

Durchmesser, am Griff sind es 16mm.

Im Griff sind die Stangen nicht mehr konisch, sondern zylindrisch

abgeschliffen. Alurohr 18*1mm hat einen Innendurchmesser von 16mm - das

passt - fast exakt. Ich musste noch eine Kleinigkeit abschleifen. Um

die lackierten Stecken nicht zu zerkratzen oberhalb abkleben, dann mit

120er

Schmirgelpapier ans Werk. Wenn die Stangen schließlich drehend in die

Alurohre einsteckbar sind passt es.

Etwas Epoxidharz zum kleben dünn aufbringen, aufdrehen. Wenn man das

Alurohr erwärmt, geht es

leichter.

Ich hatte davor Befürchtungen das die Verbindungen nicht exakt gerade

werden könnten. Dank zylindrischem Ende (was ich vor dem Zerlegen nicht

wusste)

hat es aber 100% geklappt.

|

|

Carbon ist ein sprödes Material

welches leicht ausbricht. Will man bohren, so ist die Stelle zunächst

zu

verstärken. Ich bin dem Problem auch am oberen Stangenende aus dem weg

gegangen. Die vorderste Spitzen wurden abgesägt. Es zeigte sich, daß im

Kunststoff ein ca. 5,5 bis 6mm starker Stahlstift eingebettet ist.

Dieser wurde mit 4mm Bohrer durchbohrt - genaues Ausrichten beim Bohren

war

notwendig, da links und rechts ja nur ca. 1mm "Fleisch" übrig bleibt.

Mit Geduld hat dies bei allen 8 Stangen funktioniert. Mit

M4-Edelstahlschrauben wurden die Stangen paarweise am oberen Aluwinkel

(3mm Materialstärke) zusammengefasst.

Damit die Stangen beim Transport eng aneinader gelegt werden können

mußte an den Kunststoffverdickungen etwas Material abgeschnitten

(besser gesägt) werden.

|

|

|

|

|

Obere

Klemmung:

Auf bewährtes wird gerne zurückgegriffen. Auch hier

Sattelstützenschnellspanner, das Stück für 2,80 Euro. Die Steckachse

ist gekürzt, das Gewinde wurde nachgeschnitten. Um zu vermeiden, daß

die Bolzen "uneingefädelt" schräg stehen, und so beim Hut aufsetzen

Schwierigkeiten bereiten wurden Distanzstücke hergestellt. Von einem

Rest 12mm Alurohr Stückchen absägen, mit vorhandenen Führungshülsen aus

einem ausgeschlachteten Set Inlineskate-Rollen (die Lager wurden

anderweilig verbaut) sind die Distanzstücke sehr leicht ausgefallen.

Die Gitterrohr"stangen" (verlängerte Nordic Walking-Stöcke) wurden

knapp unter der Spitze durchbohrt (aufpassen, dass genau die Mitte

getroffen wird, da der in Kunststoff eingebettete Metallstift nicht

mehr als 6mm Durchmesser hat), M4-Schrauben stellen die Verbindung zum

Alu-Winkelprofil her.

|

|

|

|

FS-Spinne ausrichten:

Je schneller das Öffnungsverhältnis, desto wichtiger ist eine genaue

Justage des optischen Systems. Wichtig ist, daß der Okularauszug genau

senkrecht steht, die Fangspiegelspinne exakt mittig sitzt. Der

Fangspiegelversatz sollte auch berücksichtigt werden.

Wenn man darauf achtet, daß am Hut alle Komponenten richtig

ausgerichtet sind ist die Chance, im aufgebauten Zustand eine

vernünftige Justage hinzubekommen deutlich erhöht. ;-)

Ich hatte am Hut die exakte Postion gegenüber des OAZ markiert, dann

den Justierlaser in den OAZ gesteckt. Mit dünnen Unterlegscheiben die

Befestigungsschrauben unterlegt, bis der Laserpunkt die Markierung

trifft.

Um die Position der Spinne zu treffen, durch das Loch für den

Befestigungsbolzen ein Lot geführt (kleines Gewicht an einem Faden),

den Hut genau waagrecht hingelegt. über die Befestigungsschrauben ist

eine gewisse seitliche Justiermöglichkeit gegeben. So einstellen, daß

der Laserstrahl den Faden trifft.

Der FS-Versatz ist "eingebaut", die Bohrung im zentralen

Rechteckrohrabschnitt ist um die notwendigen 4mm versetzt ausgeführt.

|

|

Spiegelzelle und

laterale Lagerung:

Für die Lagerung des mit 24mm Randdicke sehr dünnen Spiegels reicht

noch eine 18-Punkt-Zelle aus. Wie gewohnt wurde die Lage der

Unterstützungspunkte mit dem Programm "PLOPP" errechnet.

Eine Schlinge für die Lagerung bei horizontnahen Objekten ist für dünne

Spiegel nicht geeignet, da auch bei Textilschlingen noch ein gewisses

Biegemoment übertragen wird. Bei den extrem geringen Toleranzen führt

dies zu lagerungsbedingten Astigmatismus.

Ich habe das Problem mit zwei Inlineskate-Lagern gelöst, welche in mit

der Dekupiersäge gefertigte Aufnahmen mit Schrauben als Steckachse

befestigt sind. Damit nicht direkt Metall auf Glas stößt, wurden die

Lager mit Textilklebeband einfach umwicklet. |

|

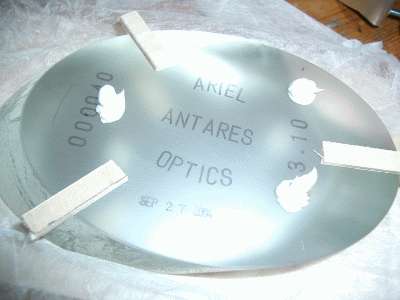

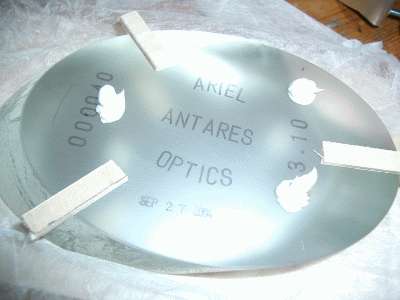

Hochschlagsicherung:

In der Vergangenheit hatte ich mich mit Schrauben, mit "Auge"

beholfen..

Dabei habe ich mich aber nie sonderlich wohl gefühlt, da die

Kontaktfläche zum Spiegel im Falle des Hochschlagens nur klein ist, die

Gefahr von Muschelbrüchen damit hoch. Diesmal habe ich die Sicherungen

selbst ausgesägt ( 2mm Alublech), die Spitzen mit Schrupfschlauch

ummantelt. Dank Dekupiersäge kein größeres Problem.

Zur Größeneinschätzung: Die Länge der Hochschlagsicherung beträgt ca.

3cm.

|

|

Stoffabdeckung:

für die Justierbolzen sind große Knopflöcher in den Stoff eingebracht -

es ist von Vorteil, wenn die eigene Frau sehr gut nähen kann !!!

Der Stoff wirkt hell, das liegt daran, dass die dunkle Seite des

Jeansstoffs innen angebracht ist.

|

|

Fangspiegel kleben:

Immer wieder liest man: der Fangspiegel ist geklebt, nur: wie machen?

Den FS auf eine ebene Unterlage legen, dazwischen zum Schutz z.B.

Seidenpapier (oder jenes Material, in das der Spiegel eingewickelt war.

Als Distanzstücke habe ich hier 1,5mm Flugzeugsperrholz verwendet, man

kann auch Streichhölzer (ohne Köpfe) oder auch Nägel verwenden.

3 Silikon-Plops , mit so viel Material, das die Klebestellen ca. 1cm

Durchmesser aufweisen aufbringen, dann den Halter behutsam aufsetzen.

|

|

Am besten vor dem Klebevorgang

den FS-Halter auflegen,

exakt ausrichten, die Lage markieren (z.B. mit Bleistiftstrich). Ich

gebe dem Silikon einen Tag zum aushärten. Es entsteht eine sehr

stabile, flexible Verbindung. Warum Silikon? Die Gefahr, daß sich bei

temperaturschwankungen Spannungen ( und damit Verformungen) zwischen

FS-Halter und Fangspiegel aufbauen wird so minimiert, Astigmatismus

vermieden.

Bei mir kommt ganz normales Baumarktsilikon zum Einsatz. Die Tube

sollte noch nicht zu lange angebrochen sein, sonst gibt es hier aber

keine Restriktionen. Ob Sanitärsilikon oder Silikon für Außenbereich -

beides geht..

|

|

Klemmblöcke:

Um die Winkel beim Bohren möglichst gut zu treffen, Säge ich die Blöcke

zunächst nicht ganz aus, sondern lasse immer zwei beieinander. Die

jeweiligen "Höhen" der Schrägstellung lassen sich leicht errechnen.

Entsprechend viel wird untergelegt. Ich behelfe mir mit Bohreren als

Distanzhalten, beim seitlichen Winkel müssen auch mal Beilagscheiben

herhalten

Achtung: man kann immer nur 2 Löcher

bohren, bevor umgespannt und die Winkel neu eingestellt werden müssen!

Nach dem Bohren wird ausgesägt, ein Loch für die Schraube des

Schnellspanners gebohrt, bevor das Segment zum Spannen ausgesägt wird.

Für den unteren Anschlag wurde unten noch 2mm Alublech angeschraubt.

|

|

Alu verbinden:

Wie bekommt man die Aluminumteile stabil verbunden? Für Schweißen

braucht es Spezialausrüstung (Schutzgas). Hartlöten ist etwas

"leichter", aber auch da braucht es ein spezielles Lot und know-How.

Kleben (zumindest mit Epoxidharz) ist nicht stabil genug.

Da bleibt noch Schrauben (bisher praktiziert) oder Nieten. Damit hatte

ich diesmal experimentiert und gute Erfahrungen gemacht. Hierzu braucht

es eine Blindnietzange (ca. 18 Euro - wenn man nicht eine billige

Baumarktzange nimmt), passende Bohrer (0,1,mm größer als der

Nietdurchmesser) und selbstverständlich die Nieten. Praktiable

Durchmesser sind 3mm für kleinere Teile oder 4mm, wenn mehr Kraft

übertragen werden soll.

Löcher bohren - Niet in die Zange einführen - durch die Löcher der zu

verbindenden Teile stecken - Zange fest zudrücken - knack! (wenn der

Metallstift, welcher den Niet zusammenzieht reist) - fertig.

Nach meinem Empfinden ist die Verbindung nicht weniger Stabil aus

geschraubt, nur geht es bei mehreren Löchern schneller, ist etwas

leichter und sieht sauber aus. Nietköpfe tragen zudem weniger auf als

Schraubenköpfe.

|

|

|